今月のイチオシ【2026年1月】

こんにちは!

今月のイチオシは、弊社の工場内で新しく導入した「在庫管理の工夫」についてご紹介したいと思います。

金属を自由な形に切り抜く「レーザー加工機」。

この機械の先端には、加工の要となる『ノズル』という部品がついています。

このノズルは、きれいな切断面を維持するために定期的な交換が必要な「消耗品」です。

種類もたくさんあり(厚板用、薄板用、材質別など)、これまでは引き出しの中で管理していましたが、

「気付いたら在庫が少なくなっていた!」「今どの種類がいくつあるのかパッと見て分からない」という課題がありました。

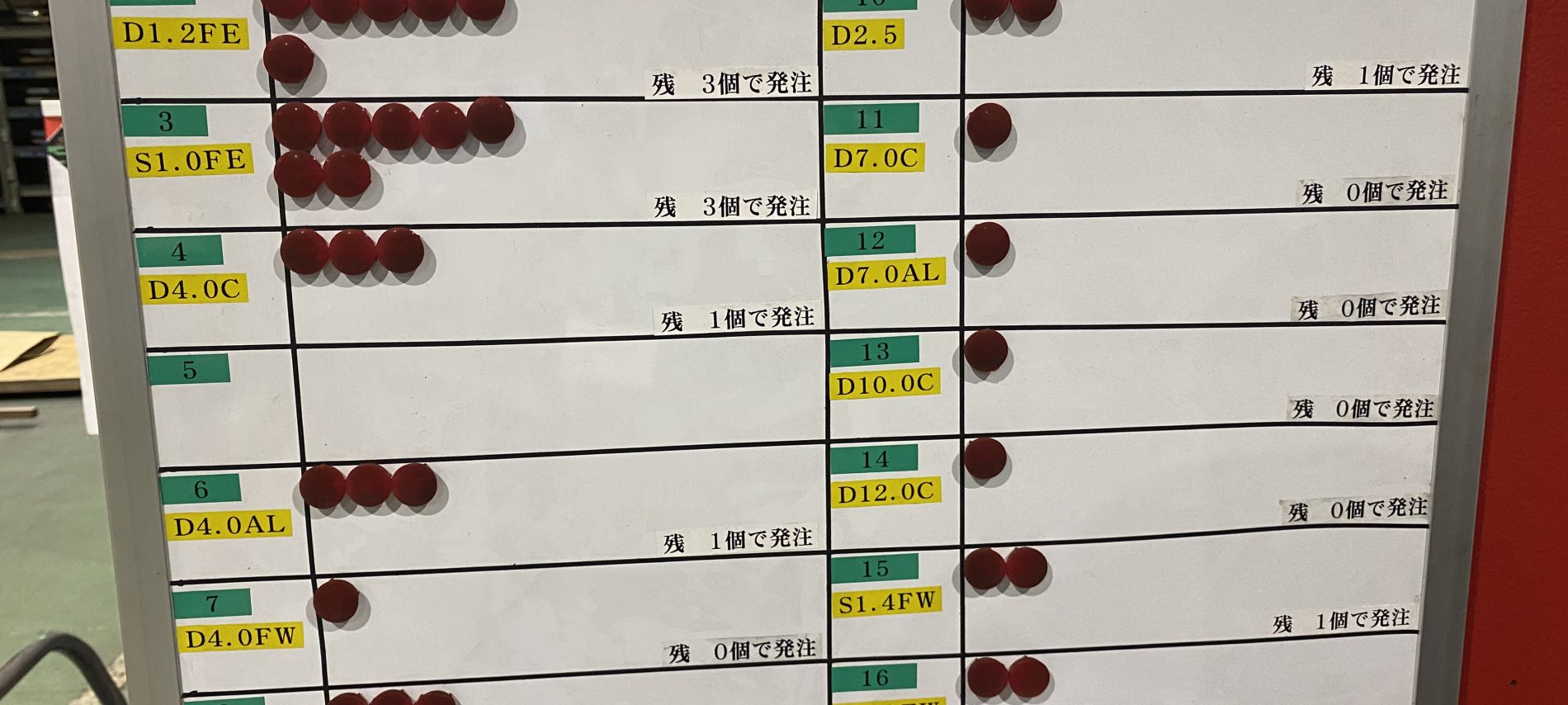

そこで今回、アナログですが確実な方法として、ホワイトボードを使った在庫管理システムを導入しました!

■ 赤いマグネットで在庫数をひと目で確認

やり方はとてもシンプルです。

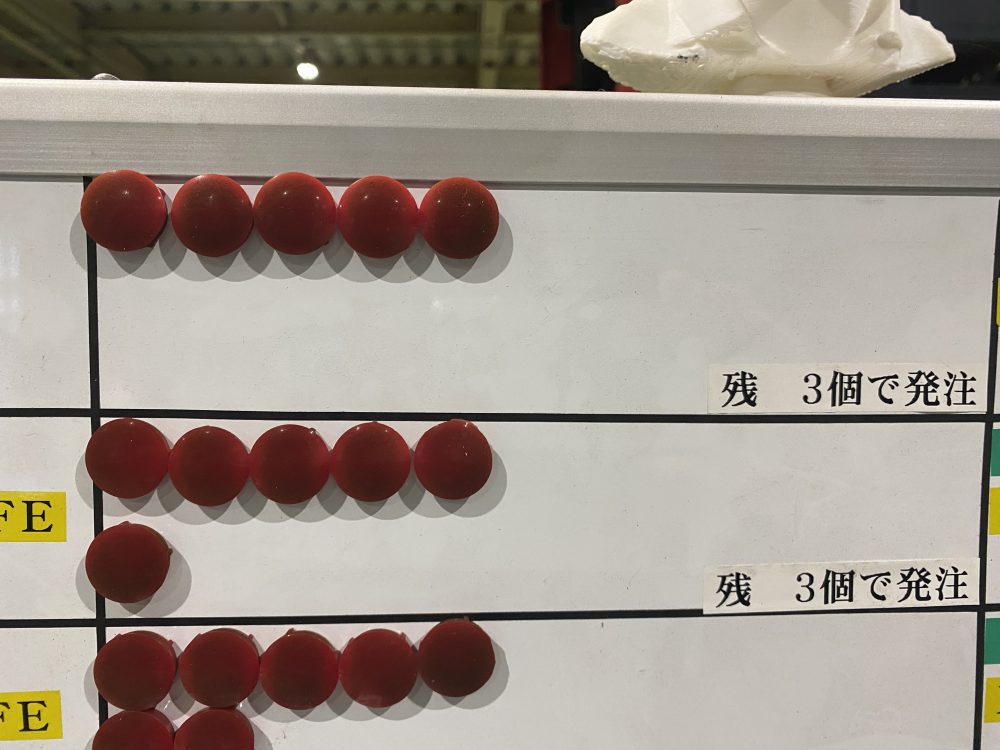

ホワイトボードにノズルの種類ごとの名前を貼り、現在の在庫数と同じ数だけ「赤いマグネット」を貼り付けます。

現場のスタッフは、ノズルを一つ新品に交換するたびに、このマグネットを一つ減らします。

こうすることで、引き出しを開けて数えなくても、「今、何がいくつあるのか」が誰でもひと目で分かるようになりました。

■ 「発注点」を決めて在庫切れを防止

さらに重要なのが、『発注点』を決めたことです。

写真のホワイトボードの右側にご注目ください。「残 3個で発注」「残 1個で発注」といったラベルが貼ってあります。

よく使う種類は、余裕を持って「残り3個」になったら発注。

たまにしか使わない特殊な種類は、「残り1個(または0個)」になったら発注。

このようにルールを決めることで、発注漏れによる「在庫切れ」を防ぎ、お客様からの急なご依頼にも常に万全の状態で対応できるようになりました。

地味な改善に見えるかもしれませんが、こうした小さな「見える化」の積み重ねが、安定した品質と納期を守る土台になっています。

これからも、より良いモノづくりのために、工場内のカイゼンを続けていきます!